Десь до 30 з чимось років я проживав у місті, на зйомних квартирах. Що, зрозуміло, не сприяло "залізному" захопленню і моя творча енергія виливалася в усілякі електронні і аудіо- штучки. Аж ось, років зо десять назад моє сімейство спромоглося купити приватний будинок в Вінницькому районі. Ремонт, віддавання боргів, переїзд, покупка авто. На подвір'ї був в наявності недобудований гараж, де я став все частіше засиджуватися допізна. Спочатку - ремонтуючи авто, пізніш - майструючи усіляке домашнє начиння і меблі. Так, я потрошку почав столярувати. Очевидно, далися взнаки прадідівські гени - по материнській лінії наш рід був відомий столярськими вміннями.

Фактично першим моїм станком став дрібний китайський циркулярний столик, куплений в Епіцентрі.

Не зважаючи на його чахоточність, він перерізав прірву дерева, пластику і навіть алюмінію і до сих пір живий.

Циркулярці допомагали простенький пластмасовий ручний електрофуганок, стрічкова шліфмашинка та ручний фрезер причіплений пізніш до столика.

Такий інструментарій дозволив швиденько зробити поличку, кронштейник, шуфлядку чи щось подібне і конче потрібне сімейству, яке щойно перебралося в своє житло.

Дивлячись на мої потуги, таточко презентував мені саморобного фуганка суміщеного із циркуляркою, якого купив в "буремні 90-і" і зараз стояв без діла.

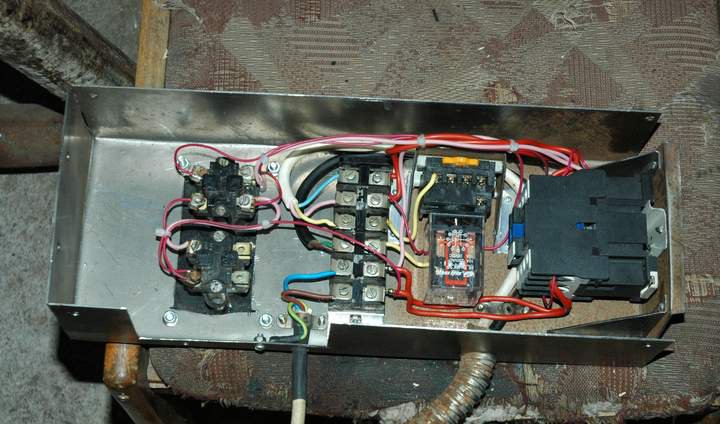

Станком ту конструкцію можна було назвати лише умовно. Технологія виготовлення: "украли на фермі двигун з пускачем, виміняли на машину жому фугувальний вал з опорами, закинувши на стовпа дроти центнерною зваркою зварили з металолому станину, обшили її бляхою обідраною з трактора ДТ-75, столи зробили із листа-вісімки, який замогоричили у завгоспа. Що таке болгарка не знаємо, усе ріжемо зваркою. Мінімально доступні електроди - четвірка". Наче нічого не забув.

Тут я знайомлюся із "подарунком".

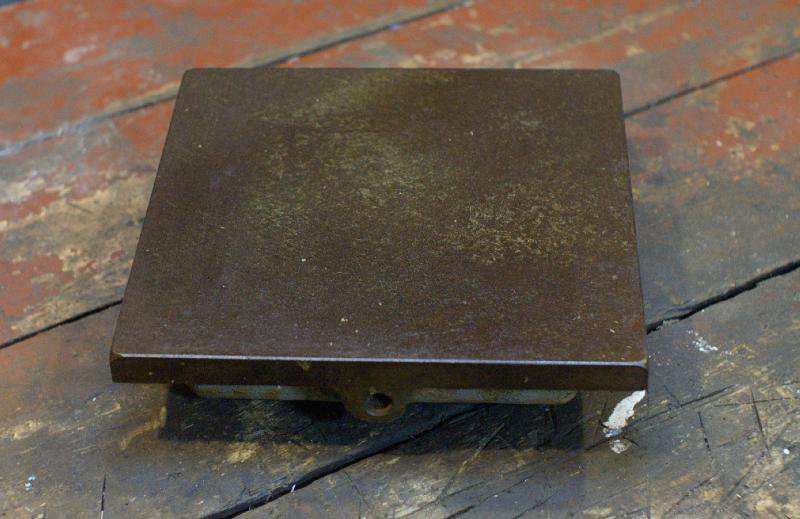

Видно конструкцію "станини":

Підрозібрав я його і зрозумів, що швиденько підмачулити і стругати дошки у мене не вийде. Все криве, косе, люфтить і на 380В, яких у мене і близько не було.

Ну що ж, руки не опустив.

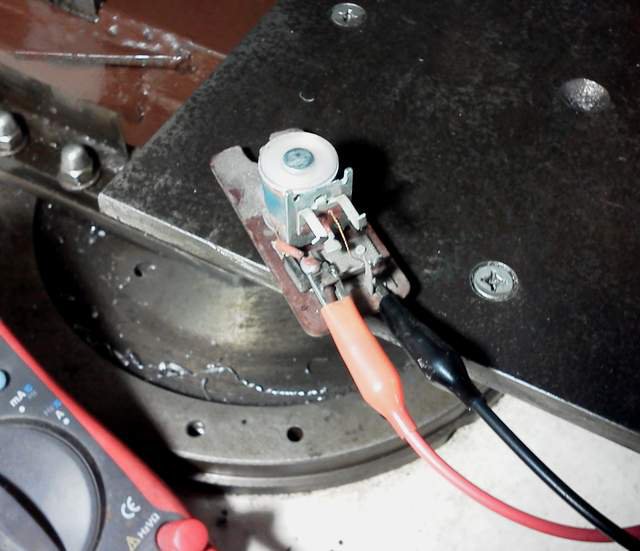

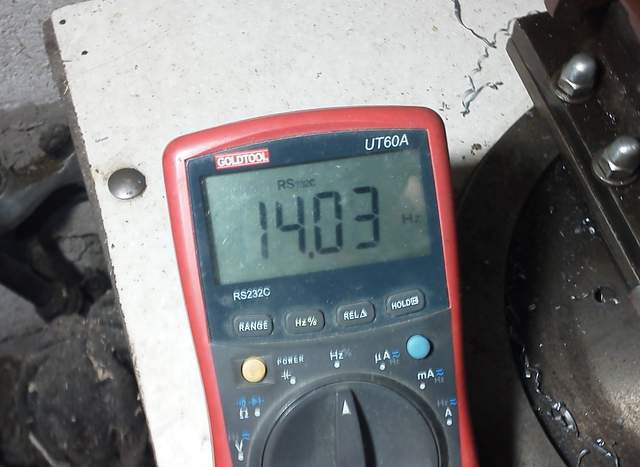

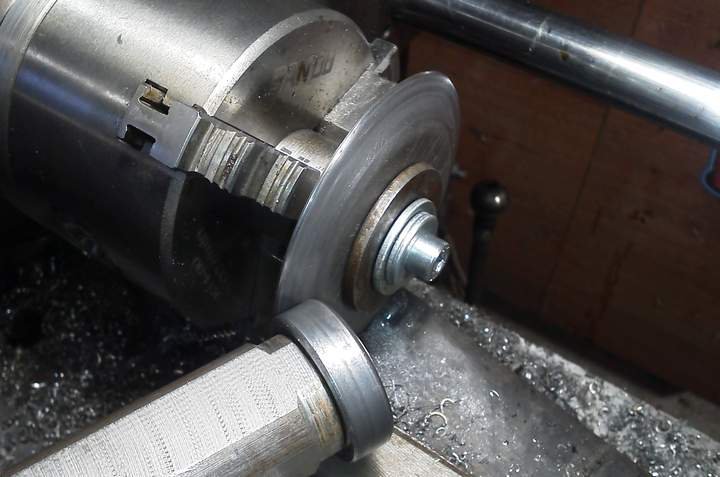

Спочатку увагу приділив вузлу найбільш зрозумілому для мене - двигуну. Без маркування, із убитим переднім підшипником і валом діаметром 28мм, що вселяло деякі сумніви в можливості стартонути його від одної фази.

Це якраз старший малює відчуханого двигуна. Також видно жовті дроти, то я вивів кінці обмоток, які були заховані всередині двигуна.

На валу одна із посадок виявилася солідно прослабленою. Але на той час я вже був "опитний" - дивився ДМ на YouTube. В нього так гарно виходило втулити вали, що я не сумнівався в успіху подібного лікування. Тим не менш, місцева специфіка трішки остудила мою радість. Із шести чи семи обдзвонених місцевих майстрів три не захотіли братися за таку "складну роботу", два зарядили вартість порівняну з такою у б/в валу, останній захотів креслення (???).

Я розширив коло пошуків і в сусідньому Хмельницькому знайшлися люди, які за день і якусь мізерну суму завтулили мені вал.

Мій оптимізм отримав черговий заряд енергії і я взявся за роботу.

Далі буде...