Проблема с закалкой 95Х18

Автор

vlad69,

94 повідомлення у цій темі

Створіть акаунт або увійдіть для коментування

Ви маєте бути користувачем, щоб залишити коментар

-

Зараз на сторінці 0 користувачів

Немає користувачів, які переглядають цю сторінку

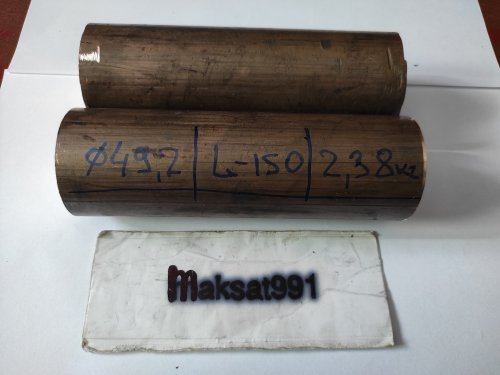

.thumb.jpg.b46d3aedddff448a52e2d9d1b5357de0.jpg)

.thumb.jpg.fb10c97e07a862f0c1fb32b6c88efe6f.jpg)