Отож я переконався, що конструкція зліплена мною функціональна.

Тепер треба наближати її до токарного в прямому розумінні.

Наступна коштовна покупка після супорта - патрон. Зірок з неба я не збирався хапати, отож вдовольнився 80мм патроном. Спочатку я вирішив купити радянський, "із зберігання". Добре, що домовився з продавцем про можливість повернення. Два різних продавці продали мені дійсно нові, в консервації радянські патрони. Один псковський, інший не зміг ідентифікувати. Криві, косі, аклоголічні творіння. Як близнюки. Зроблені і зібрані аби як, просто щоб лежати в ящику з надписом "ЗИП". Вибачився, повернув обидва. І замовив найдешевший китайський, на (название сайта, их трех букв, который непроизвольно считается некоторыми, местом сосредоточения мошенников). Випадково натрапив на напрочуд адекватного продавця, який відправив патрон чи не швидше, ніж прийшла СМС від банку про підтвердження переказу.

Приїхав дрібний патрончик, в акуратній коробочці, з зворотніми кулачками, ключиком, гвинтиками. Все рівненьке, без люфтів, змазане, акуратне. І майже на 1000грн дешевше, ніж попередники.

Поніс його знайомому на призму. Той затиснув в нього щось рівне і наміряв якісь лічені мікрони биття.

Потішився я із тої цяцьки і гайда займатися банальнішими речами.

В той же день, коли приїхав патрон, сталася подія, яка для мене так само важлива, як для людства відкриття вогню. Я проточив свою першу посадку під шків. І він на неї сів. Щільно, так як треба.

Мою горду мордяку можна було порівняти із мордякою первісної мавпи, яка попукуючи від страху але все-таки тримала гілку охоплену вогнем.

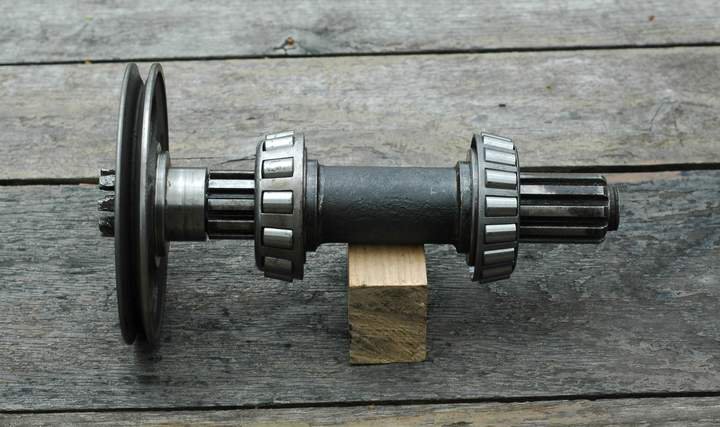

Від провертання шків фіксується імпровізованою шпонкою зробленою із хвостовика свердла:

Далі стало питання зменшення частоти обертання шківу. Треба городити контрпривід.

Була зварганена наступна конструкція:

"Голова" від болгарки, на неї нагвинчено залишки від дротяної щітки, на яку надіто шків від помпи жигуля, до якого через дистанційні шайби із компового вінчестера притиснуто наскрізними гвинтами шмат фанери. Фух, наче нічого не забув.

Обрізки бруска внизу то підручник.

Весь сетап:

Це я із шматка фанери точу менший шків.

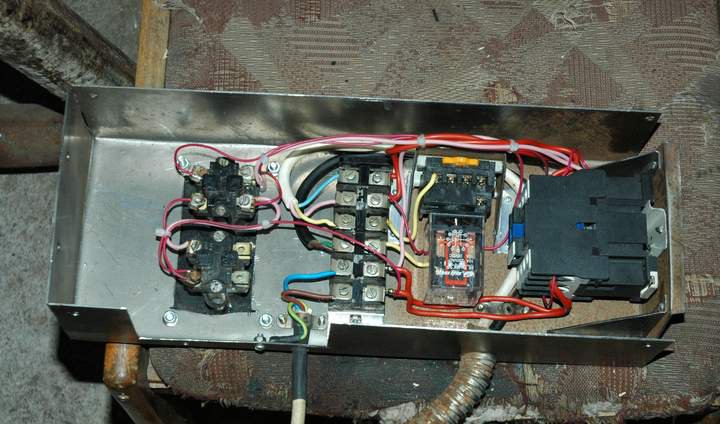

Переробив трохи станину для мотора, вона стала виглядати так:

Ці всі жертви задля зменшення частоти обертання шпінделя до 300об/хв.

Сетап загалом:

Як видно, фуганок, який я описував в блозі раніш, використано в якості "грузила".

Все, приготування завершено, в наступній частині будемо точити.

- Детальніше...

-

- 0 коментарів

- 313 перегляда