-

Оголошення

-

Кріпта 26.04.24

В нас новий спосіб поповнення балансу - через кріпту.

Через лот. на довільну кількість USDT TRC20.

Посилання - в розділі "Підтримати"

-

Повідомлення, опубліковані користувачем Mister

-

-

Не очень-то похоже, что корпус червяка родной. Вот как должно быть:

1 -

Hу в общем-то да, диагональ плиты почти 600мм, а ШП-400 даже для пролёта 400мм тонковата, тут нужно иметь линейку раза в 4 раза толще.

Вообще если стоит задача только лишь выровнять поверхности НГФа, а точнее стола и продольную подачу, т.к. на притирочной плите по определению можно равнять только плоскопараллельные поверхности, я бы рекомендовал их просто прошлифовать на касание на плоскошлифовальном станке: это и быстрее, и точнее, и качественнее..

0 -

Если подшипник является связующим звеном между валом и корпусом, то нормальность или ненормальность недоутопленного подшипника определяется не невозможностью его установки, а суммарным расстоянием между торцами цапф на валу, и сопрягаемыми торцами поверхностей корпуса, либо корпусов, если по другую сторону какая-нибудь крышка, - т.е. начнёт надеваться крышка, а она возьми, да и упрись.

Вопрос надёжности работы самого подшипника и корпуса сводится к тому, чтобы оценить: не будет ли испытываемое валом радиальное усилие способствовать тому, чтобы подшипник, если так можно выразиться, конусился из-за усиления натяга по мере могружения в тело корпуса (надо полагать - это является причиной того, что подшипник не утоплен полностью?) и смещения точки приложения силы на эти самые 5мм наружу. Потому как запас глубины в 2,5мм - маловат.

0 -

Если 36 - это винтовая шестерня, значит та окружность, которую пересекает выноска позиции 36 - моторчик, у которого на валу сидит такая же винтовая шестерня и под углом 90° передаёт движение на фрикцион? - если да, то это просто такая защита от заклинивания, при которой ведомая шестерня из бронзы.

Ну попробуйте вернуть всё на место, усадив эту шестерню до упора.

0 -

Такие?

0 -

Хобот перемещается вручную и фиксируется болтами в верхней плоскости колонны, по сути, как у НГФ-110.

По второму вопросу посложнее, т.к. никто не хочет читать паспорт

, поэтому будем разбираться находу. По логике вещей понятно, что вал XIV, где вон снизу эксцентрик, который толкает поршень насоса, должен получать вращение всегда, независимо от того: включена ли подача, или нет, соответственно шестерня 35 должна крутиться всегда. Шестерня 35 жёстко сидит на муфте 36, которая, в свою очередь, совмещена с фрикционом, номер которого обрезан на картинке в правой части. Как известно, фрикцион работает подобно гармошке, соответственно при сжатии/разжатии фрикциона его толщина варьируется в пределах (если картинка на экране дана в масштабе ≈ 1:2) 5мм, что показано в виде неравной толщины шестерен 35 и 150-какой-то там, её номер тоже обрезан - вот уже одна нагрузка. Если ТС утверждает, что шестерня 35 свободно, т.е. без натяга, перемещается по муфте 36, и что она латунная, то можно предположить, что либо в ходе переборки, либо из-за аваринйной ситуации шпонка вылетела, и шестерня оказалась свободной, а, будучи латунной, она довольно быстро стёрлась о поверхность муфты, что конечно же ненормально, и даже если вернуть всё на место, то из-за прослабленной посадки со временем эта шестерня всё равно будет соскальзывать вниз, т.к. снизу её ничего не удерживает. Что делать? Ну, если шпонка удерживает шестерню от проворота, то, вернув её на место, нужно обеспесить защиту от осевого сдвига. Я бы предложил с противоположной шпонке стороны просверлить в шестерне отверстие так, чтобы оно на 1-2мм вошло в тело муфты, после чего нарезать в шестерне резьбу М4 или М5, и поджать её гужоном.

0

, поэтому будем разбираться находу. По логике вещей понятно, что вал XIV, где вон снизу эксцентрик, который толкает поршень насоса, должен получать вращение всегда, независимо от того: включена ли подача, или нет, соответственно шестерня 35 должна крутиться всегда. Шестерня 35 жёстко сидит на муфте 36, которая, в свою очередь, совмещена с фрикционом, номер которого обрезан на картинке в правой части. Как известно, фрикцион работает подобно гармошке, соответственно при сжатии/разжатии фрикциона его толщина варьируется в пределах (если картинка на экране дана в масштабе ≈ 1:2) 5мм, что показано в виде неравной толщины шестерен 35 и 150-какой-то там, её номер тоже обрезан - вот уже одна нагрузка. Если ТС утверждает, что шестерня 35 свободно, т.е. без натяга, перемещается по муфте 36, и что она латунная, то можно предположить, что либо в ходе переборки, либо из-за аваринйной ситуации шпонка вылетела, и шестерня оказалась свободной, а, будучи латунной, она довольно быстро стёрлась о поверхность муфты, что конечно же ненормально, и даже если вернуть всё на место, то из-за прослабленной посадки со временем эта шестерня всё равно будет соскальзывать вниз, т.к. снизу её ничего не удерживает. Что делать? Ну, если шпонка удерживает шестерню от проворота, то, вернув её на место, нужно обеспесить защиту от осевого сдвига. Я бы предложил с противоположной шпонке стороны просверлить в шестерне отверстие так, чтобы оно на 1-2мм вошло в тело муфты, после чего нарезать в шестерне резьбу М4 или М5, и поджать её гужоном.

0 -

Да, диаметры и конусность там одинаковые. Различаться могут исполнением самой хвостовой части, она может иметь как ровный торец со внутренней резьбой под штревель или шомпол, так и с цилиндрическим с наружной резьбой, вот на это надо обратить внимание. Но ведь шомпол же всегда можно сделать наново.

0 -

Во-первых: на таких длинах после лазера коробление будет гораздо сильнее, чем если бы эти полоски просто отрезали от листа гильотиной! Во-вторых: лазер даст клинообразность паза до 10%, что на выходе примерно вдважды перекроет мин. ширину хотелки. В-третьих: деффекты торцов... Короче: только эрозионка.

0 -

Станок 2К522

8107 - первый упорный подшипник шпинделя

8207 - подшипники вала рукоятки зажима корпуса станка на колонне

204 - очень много промежуточных и верхних торцевых подшипников на валах коробки скоростей0 -

Coвершенно верно, а на последнем фото явно видна коническая поверхность со следами радиального точения, черное покрытие - возможно фосфатинование

0 -

8109 - упорный подшипник в заднем торце шпинделя у ИЖей;

8107 - упорный подшипник перед муфтой соединения фртука с ходовым валом у 1К62;

8206 - второй (больший) упорный подшипник перед ходовым винтом у 1К62;

206 - задний подшипник вала трензеля, подшипник перед шестерней передачи в гитару, промежуточные подшипники ходового вала и вина у 1К62; задний подшипник шпинделя у НГФ110;

208 - промежуточные подшипники на валах коробки скоростей у 1К62; передний подшипник шпинделя у НГФ110.Есть ещё более-менее популярный 204, у него размер 47×20×14 - это передний подшипника вала трензеля у 1К62; задний подшипник шестерни переключения перебора, передний подшипник коробки подач перед ходовым валом, два задних подшипника в коробке скоростей, подшипник перед шестерней передачи в гитару у ИЖей; подшипник вала со стороны шкива у НГФ110.

2 -

1 час назад, Kloyn сказал:А снимать слоя старой краски чем лучше,паяльной лампой, или химией.

Лучше пескоструить.

Если литой в землю и шпаклёванный чугун, то вначале щёткой на болгарку, но потом всё равно пескоструить.

Если закрытое или плохо доступное пространство (бак для эмульсии, рёбра жесткости и т.д.) и краска в 1-2 слоя, то лучше выжечь, а потом пескоструить.

Химия, что подразумевает смывку для краски, аэрозоли, только разрыхляют краску, оставляя её в неровностях, поэтому она годится для бакелитовых деталей и для плоских поверхностей, хорошо поддающихся в т.ч. и последующей промывке, тем более что все эти составы очень едкие.

0 -

Похоже на щиток для НС-12А

- как по мне, деталь сравнительно несложная, при таких-то размерах модель вполне можно выточить на токарном станке.

0

- как по мне, деталь сравнительно несложная, при таких-то размерах модель вполне можно выточить на токарном станке.

0 -

В 28.01.2017 в 11:08, softm сказал:Можете рассказать про изготовление платы?

Платы делал делал мой бывший сотрудник, техпроцесс у него стандартный, cooтветственно не особо сильно отличается от промышленного: плёночный фоторезист, красная маска с УФ экспонированием, два набора шаблонов. Основная соль в применении алюминиевой платы, с характеристиками и местом приобретения к-рой можно ознакомиться тут. Плата, которая представлена на фотографии, - это копия текстолитовой платы, при чём первый вариант имел вдважды меньше светодиодов, но при том же токе ощутимо сильнее пергревался, пришлось переделать на алюминиевую. За исключением выключателя с подсветкой радиодетали приобретались в Китае, суммарная стоимость ~1,1$. Собирал сам.

0 -

Для мастерской 6,5×2,7×2,2 использую 5 люминисцентных светильников 2×40Вт, светильникам лет по 40, а может и того больше, взяты по соблаговолению главного энергетика одного из местных ВУЗов, исправно работают 14-й год.

А вот на станок решено было сделать светодиодную подсветку: MC34063 со стабилизацией напряжения, 6 линеек по 12 светодиодов при токе одной линейки 50мА, это около 12Вт, световой поток раза в полтора больше, чем даёт штатная 40Вт лампочка.

Скрытый текст1 -

Немного работал с канавочными/отрезными пластинами Корлой - что-то среднее между ВК6 и Т5К12 (вот на 64С диске с грехом пополам Корлой точатся). Минусы, как для хоббийщиков, у всех них общие, и вытекают из режима резанья: конкретные пластины нужно применять для конкретной группы металлов, скорость резанья 100-150м/с, высокая жёсткость суппорта, и очень много эмульсии. Но качество поверхности может посоревноваться со шлифовкой!

0 -

В 20.01.2017 в 23:01, Константин Е сказал:Для начала простенькая делилка с вертикальной осью. Даже проще - поворотное устройство. Основание из стали, стопор поперечным винтиком, снизу "хвост" шпинделя просто притянуть гайкой. Градуировка лимба выполнена путём копирования готового такого же диаметра, путём сложения их вместе, образца и нового , и продления рисок.

Как в народе говорят: светлая мысль одновременно несколько голов посещает... Есть столик УСП 7030-1796, особенность данного столика в том, что в центре у него не просто отверстие, а отверстие с КМ2. Для него была выдумана ось и планшайба. В качестве оси взят переходник КМ2-B16 для сверлильного патрона (китайские оськи из стали ~0,3% углерода, режутся легко и, главное, чисто), переходник с натягом в пару соток устанавливается в планшайбу и фиксируется от проворота шпонкой. Планшайба крепится к патрону через три болта М6. Поверх стола проложена плистинка со шкалой (40Х13, чтобы магнитилась и можно было прошлифовать), шкала нанесена лазером, лазером прорезан контур. Для защиты от проворота пластинки она фиксируется сухарями.Стрелка выполнена из меди, вырезанной буквой Г, и вложена в два пересекающихся паза в поверхности планшайбы самого стола, по ранужной стороне загнута таким образом, чтобы изгиб контрил её в выточке паза, и отгиб для непосредственного самого флажка. Фрезеровать, конечно, ничего не фрезеровалось, а вот для засверливания равноудалённых отверстий в детали типа фланец вполне годится.

2 -

-

В общем да, в пределах трёхста вольт. У меня дома чаще завышенное напряжение, вольт 230, что соответствует 325В ПН, поэтому может даже и побольше токоограничивающий резистор взял (дело было в июне, уже не особо помню, но диапазон мощности ≈40Вт в памяти отложился), красная полоска - двойка, т.е. похоже что 1,2кОм заложил, это, стало быть, я ещё сильнее ток ограничил. Ну когда сразу был собран центральный сегмент, он был оставлен на час, т.к. беспокоило больше: насколько нагреется сам сегмент, до этого именно с такими светодиодами у меня возникали проблемы именно по тепловому режиму, ток ограничивал резистором 1,1кОм ¼Вт, который нагрелся градусов на 15 выше температуры окружающей среды.

Вот похожая конструкция, тут резисторы 680Ом

0 -

А ежели уже того... ну вы понимаете чего, а вдобавок ник-неймы различаются? - но подлинность юзера могу подтвердить.

0 -

Одной парой моностабильных контактов, которые изображены на картинке в стартпосте, тут не обойтись, т.к. пусковую обмотку нужно подключать либо встречно либо параллельно.

Но нет ничего невозможного: именно эти пускатели тем и хороши, что сами контактные группы можно надстраивать, главное чтобы дополнительные 3см по глубине нашлись.

Другое дело, что 1кВт - это уже достаточно приличная мощность, а в указанные на контактах 10А не очень-то верится. Я бы посоветовал оставить такую кнопку, при чём всего лишь на два положения и с одной конткктной группой, и приобрести реле с двумя нормально замкнутыми и двумя нормально разомкнутыми контактами. Когда рычажок будет в выключенном состоянии - 2 нормально замкнутые контакта будут соединять пусковую обмотку параллельно рабочей, что будет соответствовать вращению шпинделя к себе. Когда же понадобится вращение от себя - достаточно будет повернуть рычажок в овтояние включени, включится реле и пересоединит пусковую обмотку встречно рабочей, что бывает необходимо сравнительно редко, т.е. это реле также будет включаться сравнительно редко.

1 -

Висела, стало быть, под потолком одной из комнат люстра, и беды не ведала. Традиционно такие люстры имеют внутри три патрона, и, соответственно, оснащаются 3-мя лампочками по 18-25Вт. Надо сказать, что освещение в ней работает нечасто. Энергосберегающие лампы имеют неприятную особенность: если их включать сравнительно редко, то со временем они начинают медленнее разгораться, а то и вообще перестают работать. И, откровенно говоря, это в какой-то момент достало, и было принято решение заменить лампы на светодиоды. Этому процессу и посвящён данный отчет.

Поскольку результат этого эксперимента не был известен заранее (как будет видно - люстра имеет достаточно плоскую форму), и поскольку нужно было найти компромисс между максимально желаемой яркостью и возможностью соблюдения допустимого теплового режима, то решено было не сильно жаться на светодиоды, но одновременно работать не в полную силу (см. теоретическую часть).

Чтобы излучаемый свет сохранял некую эстетичность, пришлось немного поразмыслить над формой излучающих поверхностей. В итоге решено было останоситься на семисегментной конструкции с центральным полигоном и шестью боковыми лепестками, при чём таким макаром, чтобы на единицу площади каждого сегмента приходилось равное кол-во светодиодов, а сами сегменты, будучи сложенными вместе, были равноудалены от плафона.Троица AutoCAD, SolidWorks, EAGLE замечательно справились с задачей!

Вот так выглядит сборка на фоне плафонаСравниваю яркость освещения от центрального сегмента и от двойного 20Вт светильника (светильник любезно предоставлен

спижженв 2003 году во время ремонта на работе)Как видно: даже центральный сегмент даёт более высокую яркость, но свет очень "тёплый": что-то между нормально белым цветом и неоном

Первый эксперимент - определение апертуры ))) светодиодов, оказывается угол потока даже самых супер дешевых кЕтайских светодиодов почти развёрнутый

Потихоньку собираю, это блок питания, как видите: никаких драйверов, всё по классике, диодный мост и резисторы

Подпаиваю провода

В выключенном состоянии с сенсорным выключателем заметно свечение, пришлось заменить его на простой выключатель

Освещение комнаты с одетым плафоном

Так выглядит сама люстра (снято с очень быстрой выдержкой), если не учитывать грани сопряжения сегментов, то люстра почти монопоточнаяТеперь немного теории.

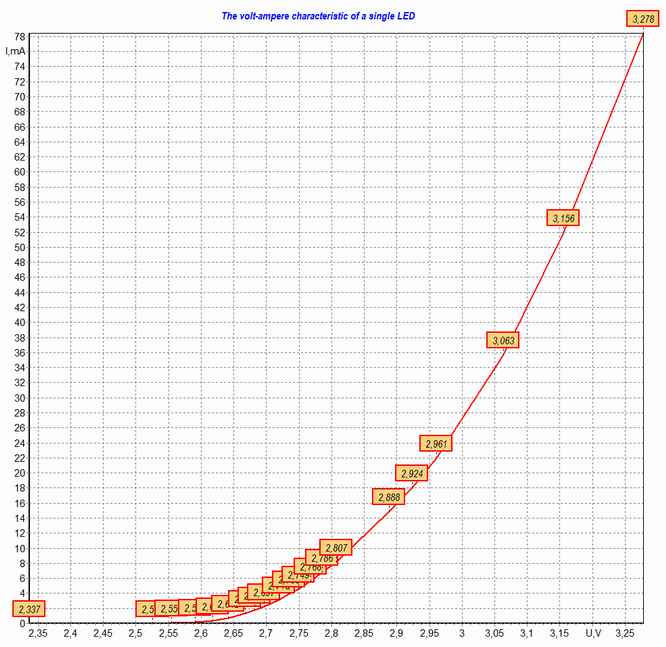

Из 10-го класса физики все помнят ВАХ p-n-перехода в прямом смещении, а конкретно - что по мере увеличения тока приращение падения напряжения экспоненциально снижается. Соответственно если этот фактор рассматривать наоброт, то получается, что если в рабочей точке неаккуратно дать в плюс буквально несколько десятков мВ, то ток может вырасти буквально вдважды. Логично, что этого никто не желает - так можно запросто спалить свтодиод, поэтому применяют драверы, которые имеют обратную связь, при чём именно по току. Но так ли уж и никто не желает? - оказывается желают. Дело в том, что продавцу готового изделя очень выгодно выгнать светодиоды в максимальную мощность, ну или близкой к максимальной, при которой устройство кое-как отработает гарантийный срок, а возможно и не отработает, поскольку подобная продукция копеечная, то никто особо возмущаться не станет. Но в данном случае люстра делалась для себя, а также для того, чтобы в процессе работы она не доставляла проблем. Поэтому рабочая точка лежит в пределах, скажем так не допустимого тока, и даже не в пределах допустимого изменения напряжения в сети, а в пределах участка постоянного дифференциального сопротивления 15-20мА, т.е. там, где световой поток будет максимально постоянным, что почти впятеро (более, чем впятеро, т.к. по описанию товара макс. ток 120мА).Вот ВАХ, снятая и усреднённая для 10 светодиодов, она была сдлана больше для отзыва о товаре, но в думательном процессе тоже помогла.

И правда жизни такова, что действительно ни мерцаний, ни ступенчатых колебаний света замечено не было.

Пытливый читатель спросит: а как же КПД!? - ведь соль драйвера не только в стабилизации тока, но ещё и в малых потерях, сопровождающих эту регулировку. Не надо паники! - замер показал, что люстра поребляет около 46Вт, и на каждом резиторе рассеивается около 0,4Вт, что соответствует 94% КПД, что не так уж и мало.

8 -

Из-за рубежа: Adam Booth, Oxtoolco, Tom Lipton, и русскоязычные: Анатолий Сандимиров, Вячеслав Петров, Вячеслав и ТОКАРКА. 33, ну и, разумеется, Точила судовой

0

в Художня обробка металу

Опубліковано:

Ну во-первых: с фоторезистом нужно уметь работать на более высоком, нежели любительском, уровне, я ниже напишу: почему. Во-вторых: всякая химия имеет ограниченный контингент (с) времени хранения, поэтому его применение подразумевает постоянный характер. В-втретьих: печать фотошаблона подразумевает доступ к соответствующей технике, т.к. печать на прозрачной плёнке в домашних условиях выйдет не особо качественной. В-четвёртых: экспонировать его нужно ультрафиолетом, а сверху накладывать прозрачное для ультрафиолета стекло, хотя, справедливости ради, надо отметить, что при художественном травлении разрешающая способность не столь актуальна, как в том же пр-ве электроники. И так далее.

А почему нужен опыт работы с фоторезистом? А потому что травление, и особенно электрогальваническое травление, сопровождается гораздо более активным выделением газов, а также нагреванием границы металл/травитель, чем это происходит, скажем, при травлении печатных плат. Более того: в процессе травления участвуют более активные соединения (особенно если требуется травление более благородных матералов или сплавов), а само травление подразумевает значительную глубину проникновения, а значит и большее проникновение травителя под кромки нанесённого фоторезиста. Поэтому нужно обеспечить высокую адгезию фоторезиста, чего сходу добиться непросто. Так что технология хорошая, даёт хорошие результаты, обеспечивает высокое качество и повторяемость, но явно не для случайных задач...